Comprender a inxección de molde para carcaças de plástico ABS de alta calidade

A inxección de molde é un proceso vital de fabricación deseñado para crear pezas de plástico, especialmente carcaças de plástico ABS, que son integrais en varias industrias. Este método consiste en derreter o plástico e inxectalo nun molde para formar as formas desexadas. O ABS, coñecido pola súa fortaleza e versatilidade, é especialmente popular debido á súa excelente resistencia ao impacto e acabado da superficie, o que o fai ideal para compoñentes como as pezas automóbiles e as carcaches electrónicas.

A evolución da inxección de molde remonta ao século XIX e viu significativos avances ao longo do tempo. Estes desenvolvementos resultaron nunha melloría na calidade e eficiencia, coas técnicas modernas centradas na precisión e na redución do desperdicio de material. A automatización do proceso levou a unha maior velocidade na produción, alineándose cos necesidades das industrias de alta demanda.

A precisión e a escalabilidade son vantaxes clave do moldeo por inxeción. O proceso permite a fabricación de componentes complexos de plástico ABS en altos volumes sen comprometer o detalle ou a calidade. Esta escalabilidade é crucial para as empresas que necesitan producir grandes cantidades de obxectos idénticos de forma eficiente. A precisión que ofrece este método asegura unha saída consistente, un factor crítico para manter os estándares de calidade en mercados exigentes.

Propiedades clave do plástico ABS

O plástico ABS, ou Acrilonitrilo-Butadieno-Estireno, presenta varias propiedades mecánicas clave que o convierten nunha elección excepcional para diferentes aplicaciones. A súa resistencia ao impacto é especialmente notable, permitíndolle soportar forzas considerables sen racharse ou romperse. Esta característica, xunto á súa impresionante resistencia a tracción, asegura que os compoñentes de ABS poden aguantar presión e estrés en ambientes exigentes. Ademais, a robustez do ABS contribúe á súa durabilidade, facéndoo un material preferido nas industrias onde a fiabilidade é crucial.

Ademais das súas forzas mecánicas, o plástico ABS tamén mostra propiedades térmicas notables. Ten unha temperatura de transición de vidro arredor dos 105°C (221°F), que indica o comezo da súa transición de flexible a fráxil. O ABS é xeralmente estable baixo varias condicións, incluíndo a exposición a solventes e outras químicas. A súa resistencia química asegura longevidade e fiabilidade, o que fai que o ABS sexa adecuado para numerosas aplicacións, incluíndo aquelas onde se espera unha exposición repetida a ambientes adversos. Estas propiedades subrayan a utilidade do ABS na inxección de plásticos personalizados e en outros procesos de fabricación especializados.

Aplicacións do plástico ABS en varias industrias

O plástico ABS é amplamente utilizado na industria automotriz debido á súa natureza lixeira pero resistente. Comúntase no fabrico de compoñentes como os paineis de bordo, parachoques e trims interiores. Estas aplicacións destaca a capacidade do material para soportar impactos mentres mante a integridade estrutural. A natureza lixeira do ABS contribúe a unha mellor eficiencia no consumo de combustible, o que o fai unha elección preferida para crear compoñentes automotrices robustos que cumpren coas normas ambientais contemporáneas.

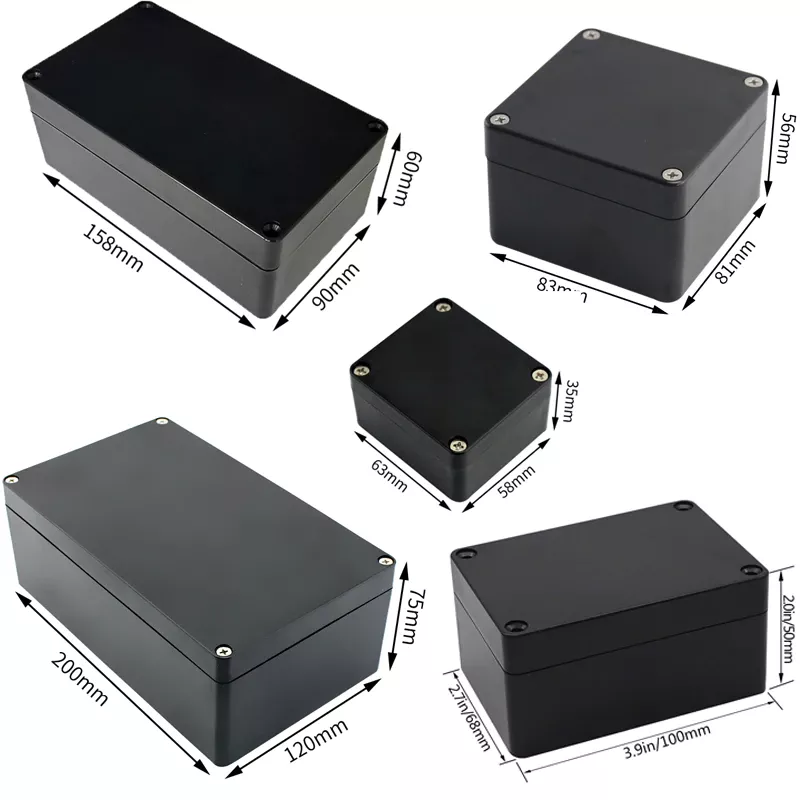

No sector dos electrónicos e bens de consumo, o plástico ABS desempena un papel clave na mellora da estética e funcionalidade dos produtos. Empregase frecuentemente para fabricar carcaças e cubertas de dispositivos electrónicos, como televisores, impresoras e electrodomésticos de coziña. A capacidade do ABS de ser moldado en formas complexas permite aos deseñadores crear produtos esbellos y ergonómicos que atraen aos consumidores. A superficie lisa deste material e a súa capacidade para recibir coloracións vibrantes tamén melloran a atracción visual dos electrónicos de consumo.

O plástico ABS tamén é un material básico nos electrodomésticos debido á súa seguridade e durabilidade. Empregase en varias aplicacións, desde ferramentas de coziña ata aspiradoras e mobles. A robustez do material asegura que estes produtos sexan seguros para o seu uso e resistan o desgaste do día a día, ofrecendo lonxevidade e minimizando a necesidade de substitucións frecuentes. A súa resistencia ao calor e aos químicos reforza ainda máis a súa idoneidade para obxectos que están expostos a diferentes xestos limpeza e temperaturas altas durante a súa operación.

Beneficios do Uso de Moldado por Inxección para Plástico ABS

A moldura por inxección ofrece unha notable eficiencia económica cando se fabrican en masa componentes de plástico ABS. Este método reduce significativamente os custos de moito debido aos seus altos niveis de automatización e minimiza o desecho de materiais a través dun control preciso. As estatísticas da industria mostran que a moldura por inxección pode reducir os custos de produción ata en un 25%, facendo que sexa a elección preferida para os fabricantes a gran escala. Esta eficiencia no uso dos recursos tradúcese en aforros que se benefician de volumes de produción máis altos, reforzando a viabilidade financeira do proceso.

A flexibilidade de diseño do moldeo por inxeción é outra vantaxe notábel, permitindo a creación de formas intrincadas e diseños complexos que serían desafiantes de lograr con outras técnicas de fabricación. O proceso admite características detalladas das pezas, como espesores de parede variables e componentes integrados, con alta precisión. Esta capacidade é especialmente útil nas industrias automotriz e eletrónica, onde so solen necesarias pezas cun diseño único e complexo.

Por último, as altas taxas de produción alcanzables a través da inxección de molde facen que sexa un método eficiente para levar produtos de ABS ao mercado rapidamente. O proceso permite ciclos rápidos, reducindo significativamente os tempos de espera mentres se manteñen saídas de alta calidade. Este beneficio é crucial para industrias que requiren entregas rápidas no mercado e están centradas en satisfacer a demanda dos consumidores a tempo. Utilizando a inxección de molde, as empresas poden asegurar un suministro consistente de compoñentes de ABS duradeiros e precisos, permitindo lle queden competitivas nun panorama de mercado dinámico.

Desafíos Comúns na Inxección de ABS

A moldura por inxección de ABS enfrenta varios desafíos, comezando polos problemas de resistencia ao tempo. Cando os compoñentes de plástico ABS están expostos aos elementos, poden degradarse baixo a luz UV ou absorber humidade, o que leva a un cambio de cor e a inestabilidade estrutural. Para contrarestar estas vulnerabilidades, incorporar estabilizadores UV e aditivos resistentes á humidade na composición pode alargar substancialmente a vida útil e fiabilidade do produto.

Outro problema común é a retracción e deformación durante a fase de arrefriamento, o que pode afectar á precisión dimensional das pezas finais. Isto normalmente ocorre cando hai un arrefriamento non uniforme ou un mal deseño do molde. Os fabricantes poden mitigar estes problemas asegurando un deseño de molde preciso e optimizando as condicións de procesado para manter un arrefriamento uniforme, o que por seu lado reduce os esixos internos e a deformación.

As limitacións térmicas do plástico ABS tamén presentan desafíos significativos, especialmente o seu rendemento a altas temperaturas. Como o ABS pode ablandarse ou deformarse a temperaturas preto do seu punto de fusión, é crucial comprender as propiedades térmicas do material. Un control preciso da temperatura durante o proceso de moldado e a selección de grades adecuadas de ABS para aplicacións específicas poden axudar a asegurar que os produtos finais mantengan a súa integridade estrutural incluso en ambientes térmicos desafiadores.

Melhores prácticas para lograr pezas de ABS de alta calidade a través do moldado por inxeción

Para conseguir pezas de ABS de alta qualidade, o deseño do molde ten un papel crucial, especialmente na colocación da porta e nos canles de resfriamento. Unha colocación óptima da porta asegura un fluxo uniforme de material, minimizando defectos como a deformación ou imperfeccións na superficie. Estudos de caso exitosos mostraron que incorporar canles de resfriamento detallados reduce os escores residuais e mellora a precisión dimensional. Un molde ben enxeñado non só mellora a estética do produto, senón que tamén asegura consistencia na produción, esencial para a fabricación a gran escala.

Controlar os parámetros do proceso de inxección, incluíndo temperatura, presión e velocidade, é vital para a consistencia e a calidade. Manter a temperatura e a presión adecuadas axuda a prevenir problemas como as marcas de afundamento ou o enchemento incompleto, mentres que ajustar a velocidade optimiza o fluxo do material e o encheado. A consistencia nestes parámetros ao longo dos lotes de produción asegura que cada peza de ABS cumpra os estándares de calidade. Estes controles son críticos para producir produtos esteticamente agradables e structuralmente sólidos.

A selección e preparación do material son fundamentais para a inxección de pezas de ABS. Secar previamente o material ABS é esencial para eliminar calquer contido de humidade, que pode causar defectos como as marcas de splay na superficie da peza. Técnicas como a mezcla poden mellorar ainda máis as propiedades do material, asegurando un fluxo suave durante o proceso de moldado. Preparando correctamente o material, os fabricantes poden evitar problemas comúns e alcanzar estándares de maior rendemento no produto final.

A comprensión e aplicación destas mellores práticas pode mellorar significativamente a calidade das pezas fabricadas por inxección de ABS, ofrecendo solucións fiables para industrias que requiren precisión e durabilidade.

Futuros tendencias na inxección de ABS

A sustentabilidade está a tornarse cada vez máis importante na inxección de ABS, coa súa forte énfase no uso de materiais reciclados e procesos ecoamigables para reducir o impacto ambiental. À medida que crece a consciencia sobre os problemas ambientais, as empresas de inxección de plásticos están explorando maneiras innovadoras de implementar prácticas verdes. Por exemplo, algúnsas empresas comezan a integrar ABS reciclado nos seus ciclos de produción, reducindo significativamente os residuos e o uso de recursos. Isto non só se alínea cos obxectivos globais de sustentabilidade, senón que tamén responde á crecente demanda de fabricación responsable con o medio ambiente.

Os avances tecnolóxicos tamén están a moldear o futuro da inxección de ABS, especialmente a través da automatización e da fabricación intelixente. As inovacións nestas áreas prometen mellorar tanto a eficiencia como a calidade dos servizos de inxección de plástico. A automatización permite un maior control preciso sobre o proceso de inxección, o que pode levar a máis consistencia e menos defectos. Entretanto, a implementación de técnicas de fabricación intelixente, como máquinas habilitadas para IoT, proporciona datos en tempo real que poden ser utilizados para optimizar os procesos de produción. Estes avances son esenciais para as empresas que desean manterse competitivas no panorama rápidamente evolutivo da inxección de plástico personalizado.

Table of Contents

- Comprender a inxección de molde para carcaças de plástico ABS de alta calidade

- Propiedades clave do plástico ABS

- Aplicacións do plástico ABS en varias industrias

- Beneficios do Uso de Moldado por Inxección para Plástico ABS

- Desafíos Comúns na Inxección de ABS

- Melhores prácticas para lograr pezas de ABS de alta calidade a través do moldado por inxeción

- Futuros tendencias na inxección de ABS

ONLINE

ONLINE