高品質なABS樹脂製シェルのインジェクション成形の理解

インジェクション成形は、特にABS樹脂製シェルなどのプラスチック部品を作り出すために設計された重要な製造プロセスです。この方法では、プラスチックを溶かして型に注入し、望む形状に形成します。ABSはその強度と versatility で知られ、優れた衝撃耐性と表面仕上げにより、自動車部品や電子機器の筐体などに理想的です。

インジェクション成形の歴史は19世紀までさかのぼり、時間とともに大きな進歩を遂げてきました。これらの発展により、品質と効率が向上し、現代の技術は精度の向上と材料廃棄物の削減に重点を置いています。プロセスの自動化により、需要の高い産業の要求に応じた高速生産が可能になりました。

精密さとスケーラビリティは、射出成形の主要な利点です。このプロセスにより、詳細や品質を損なうことなく、複雑なABS樹脂部品を大量に製造することができます。このスケーラビリティは、同一のアイテムを効率的に大量生産する必要がある企業にとって重要です。この方法が提供する精密さにより、严格的な市場における品質基準を維持するために必要な一貫性のある出力を確保できます。

ABS樹脂の主な特性

ABS樹脂、またはアクリロニトリル・ブタジエン・スチレンは、さまざまな用途に最適な選択肢であるため、いくつかの重要な機械的特性を備えています。その衝撃に対する耐性は特に注目に値し、破れや亀裂が生じることなく大きな力を耐えることができます。この特長に加えて、優れた引張強度により、ABS部品は厳しい環境でも圧力やストレスに耐えることが可能です。さらに、ABSの堅牢さが耐久性を高め、信頼性が重要視される産業で好んで使用される材料となっています。

ABS樹脂は、機械的強度に加えて、顕著な熱特性も有しています。そのガラス転移温度は約105°C(221°F)で、これは柔軟性から脆くなる転移の始まりを示します。ABSは、溶剤やその他の化学物質への曝露を含むさまざまな条件下でも一般的に安定しています。その化学的耐性により、長寿命かつ信頼性が確保され、厳しい環境への繰り返しの曝露が予想される用途にも適しています。これらの特性は、カスタムプラスチック射出成形やその他の専門的な製造プロセスにおけるABSの有用性を強調しています。

各種産業におけるABS樹脂の応用

ABS樹脂は、軽量でありながら耐久性に優れているため、自動車産業で広く使用されています。ダッシュボード、バンパー、内装トリムなどの部品の製造に一般的に使用されます。これらの用途は、素材が衝撃に耐えながら構造的な強度を維持する能力を示しています。ABSの軽量な特性は燃料効率の向上に寄与し、現代の環境基準を満たす堅牢な自動車部品を作り出すための優れた選択肢となっています。

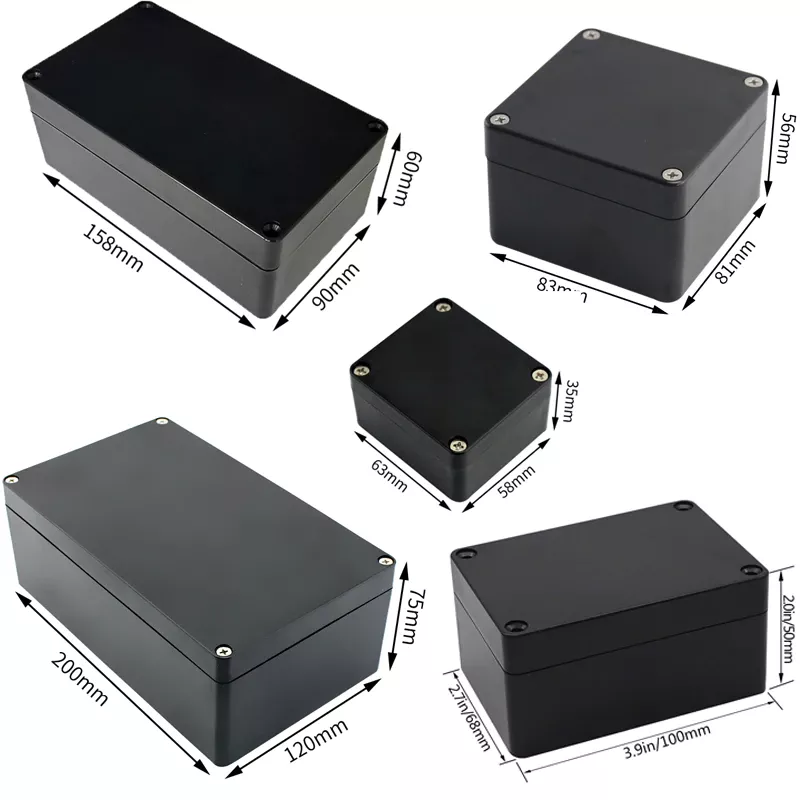

電子機器や消費財分野において、ABS樹脂は製品の美観と機能性を向上させるために重要な役割を果たしています。テレビ、プリンター、キッチン家電などの電子機器のハウジングやケースの製造に頻繁に使用されます。ABSは複雑な形状に成形できるため、デザイナーは消費者に魅力的なスリムでエルゴノミクスに基づいた製品を作り出すことができます。この素材の滑らかな表面と鮮やかな色彩を実現する能力も、消費者向け電子機器の視覚的アピールを高めます。

ABS樹脂は、安全性と耐久性の高さから家庭用電化製品でも広く使用されています。キッチンツールから掃除機、家具に至るまでさまざまな用途で使われています。この素材の堅牢性により、これらの製品は安全に使用でき、日常生活における摩耗に耐え、長寿命を実現し、頻繁な交換の必要性を最小限に抑えることができます。また、熱や化学薬品に対する耐性があるため、異なる洗浄剤や高温動作環境にさらされるアイテムに適しています。

インジェクション成形を用いたABS樹脂の使用によるメリット

射出成形は、ABS樹脂部品を大量生産する際に著しいコスト効率を提供します。この方法は高い自動化レベルにより人件費を大幅に削減し、精密な制御によって材料の廃棄物も最小限に抑えることができます。業界統計によると、射出成形は最大で生産コストを25%削減できるため、大規模メーカーにとって優れた選択肢となっています。このリソース使用の効率化により、大量生産による節約が可能となり、プロセスの財政的妥当性が強化されます。

インジェクション成形の設計の柔軟性は、他の製造技術では難しい複雑な形状やデザインを実現できるというもう一つの著しい利点です。このプロセスは、異なる壁厚や統合部品などの詳細な部品特徴を高精度でサポートします。この能力は、特にユニークで複雑な部品デザインが必要とされる自動車産業や電子産業において非常に有益です。

最後に、インジェクション成形によって達成できる高い生産性は、ABS製品を迅速に市場に投入するための効率的な方法です。このプロセスは高速なサイクル時間を可能にし、高品質を維持しながらリードタイムを大幅に短縮します。この利点は、迅速な市場投入が求められ、消費者の需要にすばやく対応することを目指す業界にとって重要です。インジェクション成形を利用することで、企業は耐久性があり精密なABS部品を一貫して供給でき、動的な市場環境で競争力を維持できます。

ABS樹脂のインジェクション成形における一般的な課題

ABSの射出成形には、まず天候に対する耐性の問題があるなど、いくつかの課題があります。ABS樹脂部品が屋外環境にさらされると、紫外線で劣化したり、水分を吸収して変色や構造的な不安定さが生じることがあります。これらの弱点に対処するために、UV安定剤や防湿添加剤を配合することで、製品の寿命と信頼性を大幅に向上させることができます。

別の一般的な問題として、冷却段階での収縮や翹曲があり、これが最終部品の寸法精度に影響を与えることがあります。これは通常、冷却が不均一だったり、金型設計が不適切である場合に発生します。メーカーは、精密な金型設計を確保し、処理条件を最適化して均一な冷却を維持することで、これらの問題を軽減し、内部応力や変形を減らすことができます。

ABS樹脂の熱制限もまた、特に高温における性能に関しては、大きな課題を呈します。ABSは融点に近い温度で軟化または変形する可能性があるため、材料の熱特性を理解することが重要です。成形プロセス中の正確な温度管理や、用途に適したABSグレードの選択により、最終製品が厳しい熱環境下でも構造的な強度を保つことが可能になります。

インジェクションモールディングによる高品質なABS部品を実現するためのベストプラクティス

高品質のABS部品を実現するためには、金型設計が重要な役割を果たします。特にゲート位置や冷却チャネルの設計が重要です。最適なゲート配置は均一な材料流れを確保し、ワープや表面の欠陥を最小限に抑えることができます。成功事例では、詳細な冷却チャネルを組み込むことで残留応力が低減され、寸法精度が向上することが示されています。良好に設計された金型は製品の美観を向上させるだけでなく、大量生産において必要な生産の一貫性も確保します。

成形プロセスのパラメータ、温度、圧力、速度を制御することは、一貫性と品質にとって重要です。適切な温度と圧力を維持することで、シンクマークや充填不完全などの問題を防ぎ、速度を調整することで材料の流れと充填が最適化されます。これらのパラメータを生産ロット間で一貫させることが、各ABS部品が品質基準を満たすことを保証します。これらのコントロールは、美しく構造的に健全な製品を生産するために重要です。

素材選定と準備は、ABS部品の射出成形において重要な要素です。ABS素材を事前に乾燥することは、表面にスプレイ(筋)のような欠陥を引き起こす水分を除去するために不可欠です。ブレンドなどの技術を使用することで、材料特性をさらに向上させ、成形時の滑らかな流れを確保できます。材料を正しく準備することで、メーカーは一般的な問題を回避し、最終製品の性能基準を向上させることができます。

これらのベストプラクティスの理解と適用は、ABS樹脂の成形品の品質を大幅に向上させ、精度と耐久性が必要な産業に信頼性の高い解決策を提供します。

ABS樹脂射出成形の将来のトレンド

持続可能性は、再生素材や環境に優しいプロセスの使用による環境への影響低減に重点を置く中で、ABS樹脂射出成形においてますます重要になっています。環境問題に対する意識が高まるにつれて、プラスチック射出成形会社はグリーン実践を導入するための革新的な方法を探っています。例えば、一部の企業は生産サイクルにリサイクルされたABSを組み込むことを始め、廃棄物と資源使用量を大幅に削減しています。これは、世界的な持続可能性目標に適合するだけでなく、環境に配慮した製造の需要増加にも対応しています。

技術の進歩は、特に自動化とスマート製造を通じて、ABS樹脂の射出成形の未来を形作りつつあります。これらの分野における革新は、プラスチック射出成形サービスの効率と品質の向上を約束します。自動化は成形プロセスに対するより精密な制御を可能にし、これにより一貫性が向上し、欠陥が減少します。一方で、IoT対応機器などのスマート製造技術の導入により、生産プロセスの最適化に使用できるリアルタイムデータが提供されます。これらの進歩は、カスタムプラスチック射出成形の急速に変化する環境で競争力を維持することを目指す企業にとって不可欠です。

ONLINE

ONLINE