Rozumienie formowania przez wtrysk dla wysokiej jakości obudów z plastiku ABS

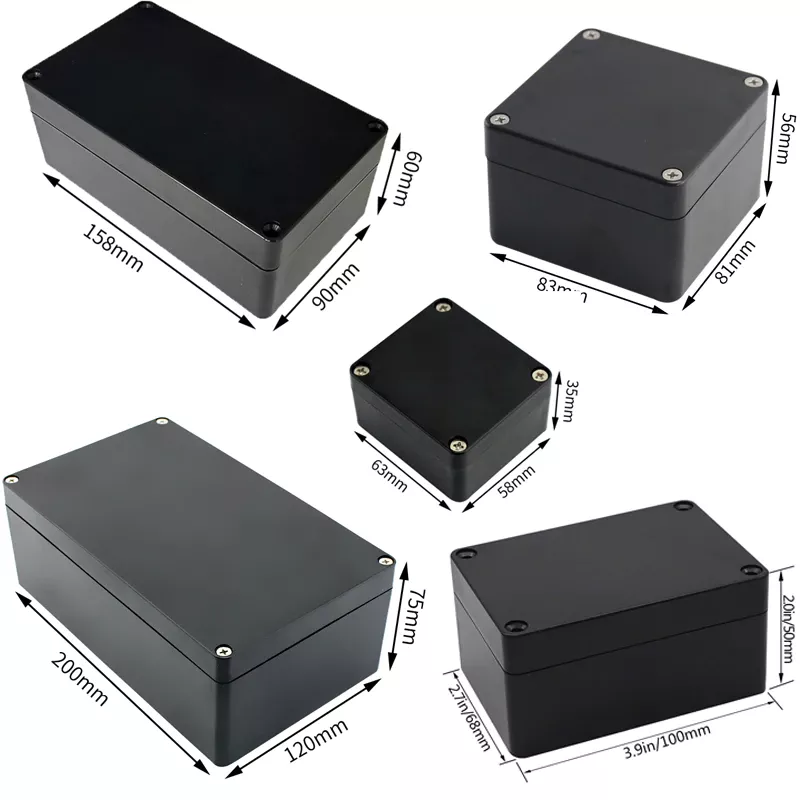

Formowanie przez wtrysk to kluczowy proces produkcyjny przeznaczony do tworzenia części z plastiku, szczególnie obudów z plastiku ABS, które są integralne dla różnych branż. Ten sposób obejmuje topienie plastiku i wstrzykiwanie go do formy, aby uzyskać pożądane kształty. ABS, znany ze swojej siły i wielofunkcyjności, jest szczególnie popularny dzięki doskonałej odporności na uderzenia i idealnemu wykończeniu powierzchni, co czyni go idealnym dla elementów takich jak części samochodowe i obudowy elektroniczne.

Ewolucja techniki wtryskiwania sięga XIX wieku i przeszła przez znaczące postępy w czasie. Te rozwójy przyniosły poprawę jakości i efektywności, przy czym nowoczesne techniki koncentrują się na precyzji i redukcji marnotrawstwa materiału. Automatyzacja procesu spowodowała szybsze produkcje, dostosowując się do potrzeb branż o wysokim popycie.

Precyzja i skalowalność to kluczowe zalety wtryskiwania. Proces ten umożliwia produkcję złożonych elementów z plastiku ABS w dużych objętościach bez utraty szczegółów czy jakości. Ta skalowalność jest kluczowa dla firm, które muszą wyprodukować duże ilości identycznych produktów w sposób efektywny. Precyzja oferowana przez tę metodę gwarantuje spójny wynik, co jest kluczowym czynnikiem w utrzymaniu standardów jakości na wymagających rynkach.

Główne właściwości plastiku ABS

Plastik ABS, czyli acrylonitryl-butadien-styren, charakteryzuje się kilkoma kluczowymi właściwościami mechanicznymi, które czynią z niego wyjątkowy wybór dla różnych zastosowań. Jego odporność na uderzenia jest szczególnie godna uwagi, pozwalając mu wytrzymać znaczące obciążenie siłowe bez pęknięcia lub złamania. Ta cecha, połączona z imponującą wytrzymałością na rozciąganie, gwarantuje, że elementy z ABS mogą wytrzymać ciśnienie i stres w wymagających środowiskach. Ponadto, trwałość ABS dodaje do jego wytrzymałości, czyniąc go preferowanym materiałem w branżach, gdzie niezawodność jest kluczowa.

Ponadto ABS charakteryzuje się również znaczącymi właściwościami termicznymi. Temperatura przejścia szklistego ABS wynosi około 105°C (221°F), co wskazuje na początek przejścia z elastyczności do kruchości. ABS jest ogólnie stabilny w różnych warunkach, w tym pod wpływem rozpuszczalników i innych chemikaliów. Jego odporność chemiczna zapewnia długowieczność i niezawodność, czyniąc ABS odpowiednim materiałem do wielu zastosowań, w tym tych, w których oczekuje się powtarzającej się ekspozycji na surowe środowiska. Te właściwości podkreślają przydatność ABS w niestandardowym formowaniu przez wtryskowanie plastiku i innych specjalistycznych procesach produkcyjnych.

Zastosowania plastiku ABS w różnych przemyłach

Plastik ABS jest powszechnie używany w przemyśle motoryzacyjnym dzięki swoim lekkim, ale trwałym właściwościom. Zwykle stosowany jest do produkcji elementów takich jak deska rozdzielcza, bumpery i elementy wykończeniowe wnętrza. Te zastosowania podkreślają zdolność materiału do wytrzymywania uderzeń, jednocześnie zachowując integralność strukturalną. Lekkość ABS przyczynia się do poprawy efektywności spalania, co czyni go preferowaną opcją do tworzenia solidnych elementów samochodowych spełniających współczesne standardy środowiskowe.

W sektorach elektroniki i towarów konsumpcyjnych, plastik ABS odgrywa kluczową rolę w poprawie estetyki i funkcjonalności produktów. Często stosowany jest do produkcji obudów i pokrowców urządzeń elektronicznych, takich jak telewizory, drukarki i urządzenia kuchenne. Możliwość formowania ABS w złożone kształty pozwala projektantom tworzyć eleganckie i ergonomiczne produkty, które atrakcyjne są dla konsumentów. Gładka powierzchnia tego materiału oraz jego zdolność do intensywnego barwienia zwiększa również wizualne atrakcje elektroniki konsumpcyjnej.

Plastik ABS jest również podstawowym materiałem w elektronice konsumpcyjnej dzięki swojej bezpieczeństwu i trwałości. Stosowany jest w różnych zastosowaniach, od narzędzi kuchennych po odkurzacze i meble. Moc materiału gwarantuje, że te produkty są bezpieczne w użytkow użyciu i wytrzymują zużycie związane z codziennym użytkowiem, oferując długotrwałość i minimalizując konieczność częstego ich wymieniania. Odporność na ciepło i chemikalia jeszcze bardziej wzmacnia jego przystosowanie do przedmiotów często narażonych na różne środki czystości i wysokie temperatury pracy.

Zalety użycia formowania przez wtrysk dla plastiku ABS

Wydzielanie za pomocą techniki formowania przez wtryskowanie oferuje znaczącą efektywność kosztową przy masowym produkowaniu elementów z plastiku ABS. Ta metoda znacząco obniża koszty pracy dzięki wysokim poziomom automatyzacji oraz minimalizuje marnotrawie materiału poprzez precyzyjne sterowanie. Statystyki branżowe pokazują, że formowanie przez wtryskowanie może obniżyć koszty produkcji o do 25%, co czyni tę metodę preferowaną dla producentów działających na dużą skalę. Ta wydajność w użytkowu zasobów przekłada się na oszczędności, które korzystają z większych objętości produkcji, umacniając finansową opłacalność procesu.

Prawdziwą zaletą techniki wtryskiwania jest również elastyczność projektowa, która umożliwia tworzenie złożonych kształtów i skomplikowanych projektów, które byłyby trudne do osiągnięcia za pomocą innych technik produkcyjnych. Proces ten wspiera szczegółowe cechy elementów, takie jak różna grubość ścianek i zintegrowane komponenty, z wysoką precyzją. Ta zdolność jest szczególnie przydatna w przemyśle samochodowym i elektronicznym, gdzie często konieczne są unikalne i skomplikowane projekty części.

Na koniec, wysokie tempo produkcji osiągane dzięki wtryskowaniu czyni z niego efektywną metodę wprowadzania produktów z ABS szybko na rynek. Proces umożliwia krótkie czasy cyklu, co znacząco skraca terminy realizacji, jednocześnie utrzymując wysokiej jakości wyjścia. Ta zaleta jest kluczowa dla branż, które wymagają szybkiego doprowadzania produktów na rynek i są skupione na spełnianiu popytu konsumentów w odpowiednim czasie. Korzystając z wtryskiwania, firmy mogą zapewnić spójne dostarczanie trwały i precyzyjnych komponentów z ABS, co pozwala im pozostać konkurencyjnymi w dynamicznym krajobrazie rynkowym.

Typowe wyzwania związane z wtryskiwaniem ABS

Tworzenie form z ABS za pomocą techniki wtryskowej napotyka na kilka wyzwań, zaczynając od problemów z odpornością na warunki atmosferyczne. Gdy elementy z plastiku ABS są narażone na czynniki środowiskowe, mogą się degradować pod wpływem światła UV lub pochłaniać wilgość, co prowadzi do zmiany barwy i nieustalonej struktury. Aby przeciwdziałać tym wadom, w skład można włączyć stabilizatory UV oraz dodatki opierające się wilgotności, co znacząco przedłuża żywotność i niezawodność produktu.

Innym częstym problemem jest kurczenie się i deformacja podczas fazy chłodzenia, co może wpływać na dokładność wymiarową ostatecznych części. Zazwyczaj występuje to wtedy, gdy chłodzenie jest nierównomiernym lub projekt formy jest nieodpowiedni. Producentzy mogą ograniczyć te problemy, zapewniając precyzyjny projekt formy i optymalizując warunki przetwarzania, aby utrzymać jednolite chłodzenie, co z kolei zmniejsza wewnętrzne naprężenia i deformacje.

Ograniczenia termiczne plastiku ABS stanowią również istotne wyzwania, zwłaszcza w odniesieniu do jego wydajności przy wysokich temperaturach. Ponieważ ABS może się miękczyć lub wykrzywiać przy temperaturach bliskich punktowi topnienia, zrozumienie właściwości termicznych materiału jest kluczowe. Dokładna kontrola temperatury podczas procesu formowania oraz wybór odpowiednich odmian ABS dla konkretnych zastosowań mogą pomóc zapewnić, że ostateczne produkty zachowują swoją integralność strukturalną nawet w wymagających środowiskach termicznych.

Najlepsze praktyki osiągania wysokiej jakości części z ABS za pomocą formowania przez wtrysk

Aby osiągnąć wysokiej jakości części z ABS, projektowanie formy odgrywa kluczową rolę, zwłaszcza w umiejscowieniu bramki i kanałów chłodzenia. Optymalne umiejscowienie bramki zapewnia jednolity przepływ materiału, minimalizując defekty takie jak wygięcie lub nieustrzymane powierzchnie. Udane studia przypadku wykazały, że włączenie szczegółowych kanałów chłodzenia redukuje naprężenia resztowe i poprawia dokładność wymiarową. Dobrze zaprojektowana forma nie tylko poprawia estetykę produktu, ale również gwarantuje spójność w produkcji, co jest kluczowe dla produkcji masowej.

Kontrola parametrów procesu wtrysku, w tym temperatury, ciśnienia i prędkości, jest kluczowa dla spójności i jakości. Utrzymywanie odpowiedniej temperatury i ciśnienia pomaga zapobiec problemom takim jak wgłębienia lub niepełne wypełnienie, podczas gdy dostosowywanie prędkości optymalizuje przepływ materiału i spakowanie. Spójność tych parametrów w kolejnych partiiach produkcyjnych gwarantuje, że każda część z ABS spełnia standardy jakości. Te kontrolki są krytyczne dla produkcji produktów estetycznie atrakcyjnych i strukturalnie solidnych.

Wybór i przygotowanie materiału są integralnym elementem wytwarzania części z ABS za pomocą formowania przez wtrysk. Przesuszenie materiału ABS przed procesem jest niezbędne do usunięcia zawartości wilgoci, która może powodować defekty, takie jak plamy na powierzchni części. Techniki, takie jak mieszanie, mogą dalej poprawiać właściwości materiału, zapewniając płynny przepływ podczas procesu formowania. Poprawne przygotowanie materiału pozwala producentom uniknąć typowych problemów i osiągnąć wyższe standardy wydajności w produkcie końcowym.

Rozumienie i zastosowanie tych najlepszych praktyk może istotnie poprawić jakość części wytwarzanych metodą formowania przez wtrysk ABS, oferując niezawodne rozwiązania dla branż wymagających precyzji i trwałości.

Przyszłe trendy w formowaniu przez wtrysk ABS

Zrównoważony rozwój staje się coraz ważniejszy w formowaniu przez wtrysk ABS, przy silnym nacisku na użycie materiałów recyklingowych i ekologicznych procesów, aby zmniejszyć wpływy na środowisko. W miarę jak wzrasta świadomość problemów środowiskowych, firmy zajmujące się formowaniem plastików badają innowacyjne sposoby wdrożenia zielonych praktyk. Na przykład, niektóre firmy zaczynają integrować recyklingowy ABS do swoich cykli produkcyjnych, znacząco redukując marnotrawstwo i zużycie zasobów. To nie tylko odpowiada globalnym celom zrównoważonego rozwoju, ale również spełnia rosnący popyt na odpowiedzialne pod kątem środowiska metody produkcji.

Postępy technologiczne kształtują również przyszłość formowania przez wtrysk ABS, zwłaszcza za pomocą automatyzacji i inteligentnej produkcji. Innowacje w tych dziedzinach obiecują poprawę zarówno wydajności, jak i jakości usług formowania plastiku przez wtrysk. Automatyzacja umożliwia większą precyzję w kontroli procesu formowania, co może prowadzić do większej spójności i mniej defektów. W międzyczasie implementacja technik inteligentnej produkcji, takich jak maszyny z obsługą IoT, oferuje dane w czasie rzeczywistym, które mogą być wykorzystane do optymalizacji procesów produkcyjnych. Te postępy są kluczowe dla firm, które chcą pozostać konkurencyjne w szybko ewoluującym świecie niestandardowego formowania plastiku przez wtrysk.

Table of Contents

- Rozumienie formowania przez wtrysk dla wysokiej jakości obudów z plastiku ABS

- Główne właściwości plastiku ABS

- Zastosowania plastiku ABS w różnych przemyłach

- Zalety użycia formowania przez wtrysk dla plastiku ABS

- Typowe wyzwania związane z wtryskiwaniem ABS

- Najlepsze praktyki osiągania wysokiej jakości części z ABS za pomocą formowania przez wtrysk

- Przyszłe trendy w formowaniu przez wtrysk ABS

ONLINE

ONLINE