Înțelegerea modelării prin injecție pentru coque din plastic ABS de înaltă calitate

Modelarea prin injecție este un proces important de fabricație conceput pentru a crea piese plastice, în special coque din plastic ABS, care sunt esențiale în diverse industrii. Acest metoda implică topirea plasticii și injectarea acesteia într-un ghid pentru a forma formele dorite. ABS, cunoscut pentru rezistența sa și versatilitatea, este deosebit de popular datorită excelentei sale rezistențe la impact și finisajului de suprafață, făcându-l ideal pentru componente precum piese auto și carcase electronice.

Evoluția modelării prin injecție se întoarce la secolul al 19-lea și a cunoscut progrese semnificative pe parcursul timpului. Aceste dezvoltări au dus la o îmbunătățire a calității și eficienței, cu tehnici moderne care se concentrează pe precizie și reducerea pierderii de material. Automatizarea procesului a dus la o producție mai rapidă, potrivindu-se nevoilor industrielor cu cerere ridicată.

Precizia și scalabilitatea sunt avantaje cheie ale injectiei de materiale plastice. Procesul permite producerea componentelor din plastic ABS complexe în volume mari, fără a compromite detaliile sau calitatea. Această scalabilitate este esențială pentru afaceri care au nevoie să producă cantități mari de obiecte identice eficient. Precizia oferită de această metodă asigură o producție consistentă, un factor crucial pentru menținerea standardelor de calitate în piețele exijente.

Proprietățile Cheie ale Plastelinelor ABS

Plastic ABS, sau Acrylonitril-Butadien-Stiren, dispune de mai multe proprietăți mecanice cheie care îl fac un alegere excepțională pentru diverse aplicații. Rezistența la impact este deosebit de remarcabilă, permitându-i să reziste unei forțe semnificative fără a se rupe sau a se scinde. Această caracteristică, combinată cu o puternică rezistență la tracțiune, asigură că componentele din ABS pot rezista presiunii și stresului în medii exijente. Mai mult, robustetea ABS contribuie la durabilitatea sa, făcându-l un material preferat în industrie, unde fiabilitatea este crucială.

Pe lângă puterile sale mecanice, plastica ABS prezintă de asemenea proprietăți termice remarcabile. Are o temperatură de tranziție a stării de sticlă în jurul 105°C (221°F), care indică începutul tranziției de la elastic la fragil. ABS este în general stabil sub diverse condiții, inclusiv la expunerea la solvenți și alte chimicale. Rezistența sa chimică asigură durabilitate și fiabilitate, ceea ce face ca ABS să fie potrivită pentru numeroase aplicații, inclusiv acelea în care există o expunere repetată la medii agresive. Aceste proprietăți subliniază utilitatea ABS în modelarea prin injectare de plastic personalizată și alte procese de fabricație specializate.

Aplicații ale plasticii ABS în diverse industrii

Plastic ABS este folosit în mod extensiv în industria auto din cauza proprietăților sale ușoare însă rezistente. Este utilizat frecvent în fabricarea componentelor precum tablourile de bord, amortizorii și elementele de decor interior. Aceste aplicații subliniază capacitatea materialului de a rezista la impact, menținând integritatea structurală. NatURA ușoară a materialei ABS contribuie la o eficiență sporită a combustibilului, făcându-l alegerea preferată pentru crearea de componente automobile robuste care respectă standardele contemporane de mediu.

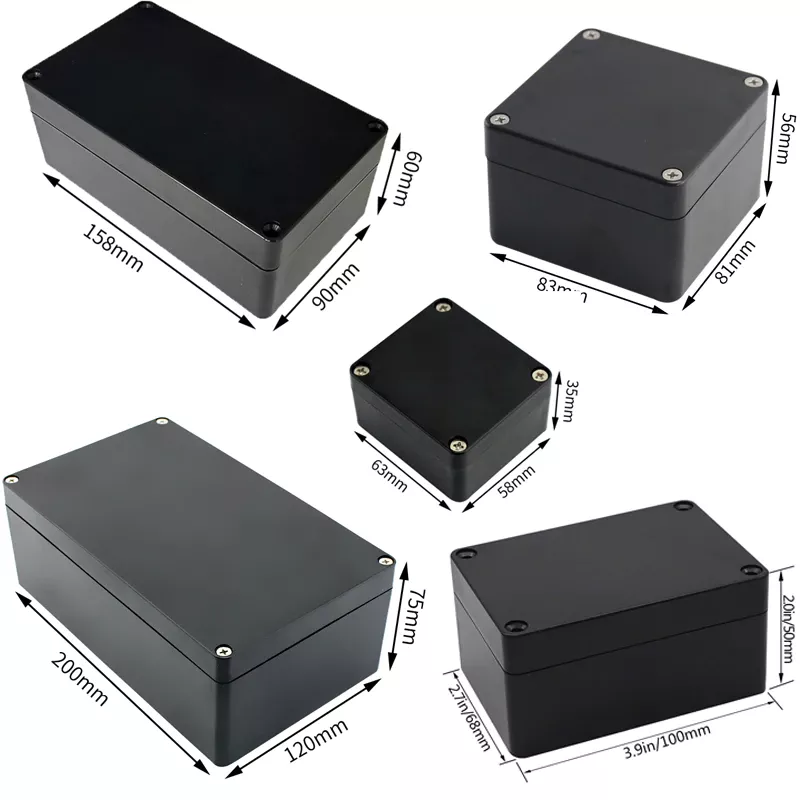

În sectoarele de electronice și produse de consum, plastica ABS joacă un rol cheie în îmbunătățirea esteticii și funcționalității produselor. Este folosită adesea pentru fabricarea carcaselor și ambalajelor pentru dispozitive electronice, cum ar fi televizoare, imprimante și electrocasnice de bucătărie. Capacitatea ABS-ului de a fi modelată în forme complexe permite proiectanților să creeze produse elegante și ergonomice care atrag consumatorii. Suprafața netedă a acestui material și capacitatea sa de a fi colorată în tonuri vibrante contribuie, de asemenea, la atragemea vizuală a electronicelor de consum.

Plastic ABS este de asemenea un material de bază în electrocasnice din cauza siguranței și durabilității sale. Este utilizat în diverse aplicații, de la unelte de bucatarie până la aspiratoare și mobilier. Robustea materialului asigură că aceste produse sunt sigure de folosit și rezistă uzurii și cheltuielilor zilnice, oferind durabilitate și minimizând nevoia de înlocuiri frecvente. Rezistența sa la căldură și chimicale consolidă și mai mult potențialul său pentru obiecte des expuse diferitelor substanțe de curățenie și temperaturilor ridicate de funcționare.

Avantajele utilizării modelării prin injectare pentru plastic ABS

Modelarea prin injecție oferă o eficiență notabilă în ceea ce privește costurile atunci când se produc în masă componente din plastic ABS. Această metodă reduce semnificativ costurile muncii datorită nivelurilor ridicate de automatizare și minimizează pierderea de materiale prin control precis. Statisticile din industrie arată că modelarea prin injecție poate reduce costurile de producție cu până la 25%, făcând-o pe aceasta o alegere preferată pentru producătorii cu scară largă. Această eficiență în utilizarea resurselor se traduce în economii care beneficiază de volume mai mari de producție, consoliderând viabilitatea financiară a procesului.

Flexibilitatea de proiectare a modelării prin injectare reprezintă o altă avantaj remarcabil, permițând crearea de forme intricate și proiecte complexe care ar fi dificil de realizat prin alte tehnici de fabricație. Procesul susține caracteristici detaliate ale pieselor, cum ar fi grosimi diferite ale pereților și componente integrate, cu o precizie ridicată. Această capacitate este deosebit de avantajoasă în industria automotive și electronică, unde proiectele unice și complexe ale pieselor sunt adesea necesare.

În sfârșit, ratele ridicate de producție realizabile prin injectarea în formă fac din această metodă una eficientă pentru a introduce produse ABS pe piață rapid. Procesul permite timpuri de ciclu scurți, reducând semnificativ termenii de livrare, în timp ce menține ieșiri de înaltă calitate. Această avantaj este crucială pentru industrii care necesită livrări rapide pe piață și sunt concentrate pe îndeplinirea cererii consumatorilor în mod oportun. Prin utilizarea injectării în formă, companiile pot să asigure o furnizare constantă de componente ABS durabile și precise, permitem-le să rămână competitive într-un peisaj de piață dinamic.

Probleme Comune în Injectarea în Formă a ABS

Modelarea prin injectare a ABS se confruntă cu mai multe provocări, începând cu problemele de rezistență la vreme. Când componente din plastic ABS sunt expuse elementelor naturale, acestea pot să se deterioreze sub acțiunea luminii UV sau să absoarbă umiditate, ceea ce duce la schimbări de culoare și instabilitate structurală. Pentru a contracara aceste vulnerabilități, includerea de stabilizatori UV și aditivi rezistente la umiditate în compoziție poate prelungi semnificativ durata de viață și fiabilitatea produsului.

O altă problemă comună este retrasarea și deformarea în timpul fazei de răcire, care poate afecta acuratețea dimensională a părților finale. Aceasta apare de obicei când există o răcire neuniformă sau o concepție incorectă a formei. Producătorii pot atenua aceste probleme asigurându-și o concepție precisă a formelor și optimizând condițiile de procesare pentru a menține o răcire uniformă, ceea ce reduce în schimb stresurile interne și deformarea.

Limitările termice ale plastelinelor ABS reprezintă de asemenea provocări semnificative, în special performanța acestora la temperaturi ridicate. Deoarece ABS-ul poate să se îmblandească sau să se distorsioneze la temperaturi apropiate de punctul său de topire, este crucial să se înțeleagă proprietățile termice ale materialelor. O controlare precisă a temperaturii în timpul procesului de modelare și selectarea gradelor adecvate de ABS pentru aplicații specifice pot să ajute la menținerea integrității structurale a produselor finale chiar și în medii termice dificile.

Cele mai bune practici pentru obținerea de părți ABS de înaltă calitate prin modelare prin injecție

Pentru a obține piese ABS de înaltă calitate, proiectarea preselor are un rol crucial, mai ales în ceea ce privește poziționarea ușilor și canalele de răcire. O poziționare optimă a ușilor asigură o curgere uniformă a materialelor, minimizând defecțiunile precum deformările sau neprețuirile de suprafață. Studii de caz reușite au arătat că integrarea de canale de răcire detaliate reduc stresurile reziduale și îmbunătățesc acuratețea dimensională. O presă bine proiectată nu numai că îmbunătățește estetica produsului, dar asigură și consistența în producție, ceea ce este esențial pentru fabricarea la scară largă.

Controlul parametrilor procesului de injectare, inclusiv temperatura, presiunea și viteza, este esențial pentru coerență și calitate. Menținerea temperaturii și presiunii corecte ajută la prevenirea problemelor cum ar fi marche de așezare sau umplere incompletă, în timp ce ajustarea vitezei optimiză curgerea materialului și umplerea. Coerența acestor parametri între loturile de producție asigură că fiecare piesă ABS respectă standardele de calitate. Aceste controale sunt cruciale pentru producerea de produse cu o aparență plăcută și o structură solidă.

Selectarea și pregătirea materialelor sunt elemente integrale ale modelării prin injectare a pieselor ABS. Pregătirea materialului ABS prin usucare este esențială pentru eliminarea conținutului de umiditate, care poate provoca defecțiuni precum aparitiile pe suprafața piesei. Tehnici precum amestecarea pot să îmbunătățească proprietățile materialelor, asigurând o curgere fluidă în timpul procesului de modelare. Prin pregătirea corectă a materialelor, producătorii pot evita probleme comune și să atingă standarde mai ridicate de performanță în produsul final.

Înțelegerea și aplicarea acestor practici de bună gestiune pot îmbunătăți semnificativ calitatea pieselor fabricate prin injectare cu ABS, oferind soluții de încredere pentru industrii care necesită precizie și durabilitate.

Tendințe viitoare în injectarea cu ABS

Sustenabilitatea devine din ce în ce mai importantă în injectarea cu ABS, cu un accent puternic pe utilizarea materialelor reciclate și a proceselor prietenoase mediului pentru a reduce impactul asupra mediului. Pe măsură ce conștientizarea problemelor ecologice crește, companiile de injectare a plasticului explorează moduri inovatoare de a implementa practici verzi. De exemplu, unele companii încep să integreze ABS reciclabil în ciclurile lor de producție, reducând semnificativ deșeurile și folosirea resurselor. Acest lucru nu numai că se aliniază cu obiectivele globale de sustenabilitate, dar satisface și cererea în creștere pentru o producție responsabilă din punct de vedere ecologic.

Progresele tehnologice formează și viitorul modelării prin injecție cu ABS, în special prin intermediul automatizării și fabricației inteligente. Inovările din aceste domenii promit să îmbunătățească atât eficiența cât și calitatea serviciilor de modelare prin injecție a plasticului. Automatizarea permite un control mai precis asupra procesului de modelare, ceea ce poate duce la o mai mare coerență și la mai puține defecte. În același timp, implementarea tehnicilor de fabricație inteligentă, cum ar fi mașinariul dotat cu IoT, oferă date în timp real care pot fi utilizate pentru a optimiza procesele de producție. Aceste progrese sunt esențiale pentru companiile care vizează să rămână competitive în peisajul rapid evoluat al modelării prin injecție personalizată a plasticului.

Table of Contents

- Înțelegerea modelării prin injecție pentru coque din plastic ABS de înaltă calitate

- Proprietățile Cheie ale Plastelinelor ABS

- Aplicații ale plasticii ABS în diverse industrii

- Avantajele utilizării modelării prin injectare pentru plastic ABS

- Probleme Comune în Injectarea în Formă a ABS

- Cele mai bune practici pentru obținerea de părți ABS de înaltă calitate prin modelare prin injecție

- Tendințe viitoare în injectarea cu ABS

ONLINE

ONLINE